在中空玻璃生产中,分子筛的主要作用是吸附中空层内的水分,保证玻璃长期干燥清晰。但部分客户反映,在使用过程中,玻璃内部会出现明显的粉尘沉积。这种粉尘从何而来?为什么有的产品粉尘特别多?

结合我们的经验与市场反馈,造成分子筛粉尘过多的情况,主要有两类:机装和手动装。

情况一:机装过程掉粉

在现代化生产线上,分子筛通常通过自动化设备进行灌装。分子筛在机器输送与填充的过程中,会发生物流摩擦。如果分子筛颗粒本身的强度不足,在高速传输和碰撞中就容易破碎,产生细微粉末。这些粉末在灌装后,会通过铝隔条的通气孔渗入中空玻璃的内腔,形成可见的粉尘沉积。

这种情况的核心问题在于分子筛的抗压与抗磨性能不达标。高质量的分子筛在机装过程中的掉粉率非常低,即使长时间运行,也能保持颗粒完整性。

情况二:手动装导致掉粉严重

一些小规模加工厂会采用人工手动灌装分子筛。这类分子筛往往是低端劣质产品,原料本色、生产工艺不成熟,颗粒结构松散,粉化率高。有客户反馈,即使在灌装前使用分散吹风机将表面浮粉清理掉,装入玻璃后仍会有大量粉尘产生。

手动装的另一个问题是灌装过程缺乏稳定性与保护措施,分子筛在装填过程中会与容器或工具发生更多摩擦,加剧了粉末的产生。

粉尘多的根本原因

从根本上看,分子筛粉尘多是产品质量问题。无论是机装还是手动装,如果分子筛颗粒强度不足、抗磨损性能差,就会在运输、灌装和使用过程中产生大量粉尘。粉尘不仅影响玻璃的美观,还可能堵塞部分吸附孔,降低分子筛的吸湿效率,进而缩短中空玻璃的寿命。

我们的优势与解决方案

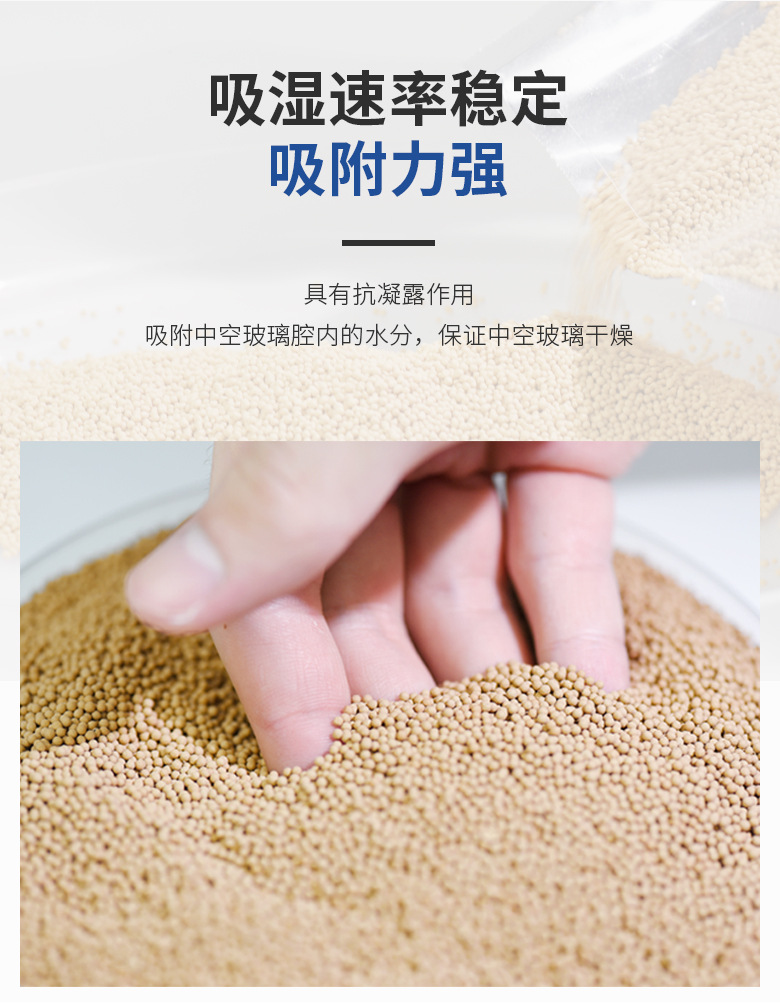

我们一直坚持使用强度高、抗磨性好的优质分子筛,并配合成熟的加工工艺,确保在机装过程中的掉粉率极低。我们的产品经过多年市场验证,长期出口国内外,客户反馈稳定可靠。

针对粉尘问题,我们建议:

选用压缩强度高、磨耗率低的分子筛;

对机装设备进行合理调试,降低颗粒间摩擦冲击;

避免使用劣质分子筛,尤其是未经表面处理的低端产品;

对铝隔条孔径进行质量控制,防止大颗粒粉末直接进入中空层。

总结

分子筛粉尘多并非不可避免,而是产品质量与生产工艺的综合反映。只要在原料选择、加工工艺和设备调试上严格把关,就能有效减少粉尘问题,延长中空玻璃的使用寿命。选择高品质分子筛,不仅是对产品质量的保障,也是对终端客户体验的负责。